こんにちは、コロスケ( Corosuke blog)です。

2021年11月17日、A1A様主催で「購買調達TalkLive! 」が開かれました。

僕も僭越ながら、ゲストスピーカーとして色々とお話させて頂きました。

当日は、時間の関係で全てのご質問をご紹介出来ませんでした。

せっかくのコメントを生かせず申し訳ありません。

そこで本記事では、ご紹介出来なかった質問含めて全て回答していきたいと思います。

僕の質問がスルーされた・・・

そんな方は、大変恐縮ですがこちらの記事をご覧下さい。

【購買調達TalkLive】67個の質問に全部回答いたします!

今回のトークライブでは、事前に67個のご質問を頂きました。

数が多いので「Ctrl」+「F」でご自身のご質問を検索してみて下さい。

質問1

現在の状況を踏まえての調達職能としてのキャリアアップに関する考え方

資材部門に求められるスキルは、調達品、業界によって大きく変わります。

そのため僕自身の考えとなりますが、以下の3つがキャリアアップに有効だと考えています。

①海外工場の現地バイヤーのマネジメントスキル

②輸入スキル(法令・現地文化理解含む)

③RPAなどシステム知識

質問52も合わせてご覧下さい。

質問2

電子部品の逼迫対応

以下の対応かなと思っております。

【短期対応】

①取引先との関係構築

②在庫を持つ事

③LT変更

④値上げを飲む

⑤諦めない事笑

【長期対応】

①棚残の考え方の見直し

②価格よりもBCPが優先という意識付け

④諦めないは根性論ですが、僕の実感的には諦めずに色々頑張ると、意外と何とかなる気がしています。

長期対応の①「棚残の考え方」については、質問53もご覧下さい。

質問3

逼迫電子部品の購入早い者勝ちについて

早いもの勝ちはそのとおりです笑。

最近は取り合いのスピードが早くなっています。

大きく変わったのは、中国の存在だと思います。

日本人が関係部署に諮っている間に、速攻で注文書を出しています。

危ないと思ったらすぐに発注できないと取り負けるのが現状です。

個人的には仕方ないと思っています。

市場でビジネスしている以上、市場についていくしか無いと思います。

質問4

入手困難な電子部品の調達手段として、市場流通品を調査する以外のルートはありませんか?

①同じ会社・グループの違う拠点を調べる(特に海外拠点)

②同一メーカの類似品を当たる

③社内在庫をもう一度調べる笑

もしあなたの会社に複数の工場があれば、まずはそこに聞くのが早いです。

あとは、揉めている取引先に類似品を調べて貰うのもアリです。

③の社内在庫ですが、設計が簿外で持っていたりする事も稀にあります笑。

質問5

①電子部品・半導体の調達状況が不透明な状況で、購買として営業部門をはじめとした関係部門との情報連携で重視していること。

②限られた時間・人的リソースでいかにして効率よく情報を得ているか(サプライヤーとの連携におけるコツ)。

①について

社内関係者への丁寧に説明が鍵だと思います。後は最善を尽くしているアピールも大切です。

上記をやると、同じ結果でも関係者の印象が大きく変わります。

②について

一番は取引先と良い関係を築き「情報を下さい」と毎回お願いする事だと思います。

付き合いが薄い取引先は、自発的に情報を展開してくれません。

あとは、システムを活用して情報を取れると楽になります。

質問6

半導体不足の波はまだ続くと見ていますが、解消に向けたコロさんの見立てをお伺いしたいです。

半導体不足はまだ続くと思います。2022年に小康状態になる時があると思いますが、長期的には逼迫した状況は継続すると思います。

半導体は、長期的に右肩上がりの需要となっています。設備投資で供給が増えても、需要も一緒に伸びるのがつらいですね。

質問7

製造業のDX化が進まない理由

①社員の首を切れないから=効率化するインセンティブが無いから

②資材の価値が低いと思われているから=金をかけてやるほどでも無い

③日本政府は既存企業を守ろうとするから

①と②が大きいと思っています。

加えて新しい製造業があまり立ち上がらない and 政府が既存企業を温存するので、DX化しなくても生き残るのも大きいと思います。

効率化しない会社を嘆いても意味が無いので、個人の生産性を上げる、システムを管理する側に回るしか無いかと思います。

質問8

値上げ交渉の交渉ノウハウをお聞きしたいです

①交渉前に有利な状況を作る(交渉前に交渉結果は決まる)

②物事を動かせる人と交渉する

③細かいところは弊ブログへ笑

使えそうな僕の記事を載せておきます。

質問9

タイムマネジメントの具体的な実践例

①今日中にやらなきゃいけない事を朝一に優先して行う

②スケジュールは余裕を持つ(予定を詰め込みすぎない)

③自分の仕事を優先する

④勇気を持って仕事を断る あたりかなと思います。

この質問は、嬉しいです。

僕が自分自身で得意だと思っている分野です。

個人が出来るタイムマネジメントを書いていますので、弊ブログを色々ご覧下さい。

質問10

現在の状況下での部品調達を学びたい

2021年の状態は異常だと思っています。

その2021年の部品調達の一部は、以下の記事でまとめております。

また別途まとめ記事も書こうかな、と思っております。

質問11

今後、如何に調達部門の社内プレゼンスを向上させていくか

今が一番のプレゼンスを上げる時。納期調整で顔を売れます

納期問題が深刻化すると、今まで話さなかった社内関係者と話すようになります。

大人数で会議を仕切ったりすることで、資材の存在感が高まります。

納期問題は、資材が唯一主役になれる場面です!

質問12

調達チームとして、今後今以上にパフォーマンスを向上させるために何にフォーカスすべきか

①基本業務(発注・納期対応・メール問い合わせ)にフォーカスすべきだと思っています。付加価値の高い事ばかり求められますが、資材の仕事は減点方式。できたことよりもできないと評価が落ちやすい。

②即レス。資材がボールを持つ事の付加価値はゼロ。早い返事をするだけで資材のパフォーマンスは上がる。

僕は華々しい活動よりも、上記の地味な事を徹底する方が資材のパフォーマンスが上がると信じています。

質問13

環境対応によるエネルギー政策の変化で、化学系原料の今後の供給に対するアンテナの張り方の幅を広げるヒントを知りたい。

取引先・社内関係者を味方につける。

供給の情報は、取引先に聞くのが最短ルートです。

取引先と仲良くなって、普段から「情報を欲しい」と言っておくのが大切だと思います。

あと社内関係者からの情報も貴重です。

色々仲の良い人を作っておくと、必ず役に立つはずです。

質問14

所属する企業に関わらず調達部員として、身に着けておくべきスキルを教えてください。

①調整力、交渉力→資材は自分一人では何もできない。だからこそ関係者との調整が必要になる。

②システム→システムを管理する側、資材×システムが最強かなと

③海外工場のマネジメント

調整・交渉力は、バイヤーの肝です。

これがあれば他社に行ってもやっていけるはずです。

ですが今後はそれだけじゃ厳しくなってくるのも事実です。

そこで、システムやマネジメントなどの付加価値が求められると思っています。

質問52もご覧下さい。

質問15

最近の調達事情から、サプライヤに対して安定供給をえるためにどのような事、取り組みをやられてますか?

安定調達をしてもらうために「長期的な信頼関係を築く事」を意識しています。具体的には

①取引先の問い合わせに真摯に答える。

②LT見直し、ロット見直し、在庫積み増し

③顔を合わせて話す

④お願いと指示を使い分ける

⑤感謝する

あたりかと思います。

取引先と「対等で良好な関係」がポイントです。

詳しくは、以下の記事をご覧下さい。

質問16

今求められる調達の視点として、どこに力点を置くべきか。

①取引先との対等な関係を築く

②価格よりBCPを明確化すること

①は質問15と同じです。

②は以下のツイートご覧下さい。

質問17

この世界情勢の中での、納期調整の在り方、客先(営業)への伝え方の工夫があれば教えてください。

対等な立場で取引先担当者と真摯に向き合う事。

取引先が欲しい情報を、積極的に流してあげる。

顔みて話をする。

無駄話をする。

取引先の営業も「人」です。

A社とB社どちらかの出荷量を削らなければならない時、取引規模以上に「良好な関係性があるか」がポイントだと思っています。

そのためには、取引先の依頼に答えたり、取引先が欲しい情報を提供するなどが大切です。

また若干古いですが、面談での無駄話は有効だと思います。

質問18

メーカーからの値上げ申し入れの対応策について、適切な対応方法を教えて頂きたい。

①自分が転注出来る立場なのか?を見極める。

YES→転注を示唆し値上げ抑制。

NO→基本は妥当性を確認しつつ受け入れる。

また市況影響の値上げでは、ある程度ルールを決めてフェアにやってもらう事を意識している。例えば原油・銅など市況が下がれば値戻ししてもらう

自社と取引先の関係性で、対応方法は変わります。

まずは、どちらが優位なのかを見極める事が大切です。

ここらへんは、以下の本が参考になります。

また最近多い「原料影響の値上げ」について、僕は値上げは基本受けています。

その代わり、下がった時に自動的に戻せるように一定のルールを決めるようにしています。

(例えば、銅ならLME連動にするとか)

質問19

市場環境悪化による値上げの責任はどこにあるのか…すべては購買部署の責任なのか

値上げの責任は、誰でもありません。

資材の仕事は「適正な価格で買うこと」なので、値上げ価格が適正であれば問題無いです。

製品の損益は会社にもよりますが基本は製造・設計部門が管轄していると思います。

そういう意味で資材の責任は「適正な価格である事を説明する」義務かなと思います。

すごい良い質問を頂きました。ありがとうございます。

僕も考えさせられました。

あくまで資材は「適正な価格」で買う義務があります。

なので、適正なら「値上げを受ける」のが仕事だと思います。

一方で「これが適正である」という事を社内に説明する義務はあると思います。

なので、値上げを全部一人で背負う必要は無いです。

質問20

優秀なバイヤ-の条件とは何でしょうか?

結論では無く、僕の見解となります

①モノづくりに関わるのが好きな人

②人と話すのが苦では無い人

③事務処理が得意な人

※交渉、知識は誰でも身につく技術です

資材スキルは、入ってから誰でも身に着けられます。

一方で、モノづくりに関わったり、人と話すのはバイヤーの根幹の好き嫌いです。

ここが苦手だと、いくら交渉力があってもバイヤーとして優秀とは言えないと僕は思いました。

質問21

昨今 部品が入手困難な事が非常に多いのですが どの様に対応していますか?

①通常の前倒し依頼

②取引先との打ち合わせ・訪問 (最近はやりにくい)

③市況品、代替品調査

件数が多いので、ある程度の割り切りで淡々と処理する。後は上司をうまく活用する

昔から納期問題時の対応は、変わりません。

強いて言うなら、今年は件数が異常に多いので、ある程度割り切って淡々と処理する事が大切かなと思います。

(以前の感覚で対応すると、神経衰弱になります)

あとは、さっさと上司にも納期という荷物を背負って貰う事を意識しています。

(相手の上司を出席させる意味でも、上司を早めに出すのは有効な戦術です)

質問22

パンデミックで市場が非常に不安定になっている中、自然災害などの不可抗力も多くなっている。納期もコストもコントロールできなくなる。対策として、何かアドバイスがありますか。

経営的な正解コメントは、BCPでリスク低減になると思います。

一方で現場レベルでは、どうしようも無いと思います笑。それよりも起きた事象に対して素早く対応する事が大切かと思います。

未来を予測して対策をするのは、困難です。

それよりも最低限のBCPを取りつつ、起きた問題に対して素早く対処する方がマインド的にも気楽かと思います。

質問23

材料逼迫による長納期化や価格高騰に対して、受けざるを得ない状況にある際、社内説明で工夫されていることは?購買のノウハウの伝承法は?

社内説明での工夫について

①資材の努力を社内関係者にアピールする(訪問等)

②丁寧に説明する(例えば進捗をメール連絡したり、直接説明に行く)

③報告は細めに前広に行う

購買のノウハウの伝承

これはホントに難しい。現状はOJTが大半。知識は担当変更でリセットされる。

購買のノウハウの伝承は、すみません。

僕も結論がありません。システムにノウハウを蓄積するしか無いと思います。

ここらへんはA1A様に聞きたいなと思っています。

質問24

少人数で多数の取引先や品目の購買業務にあたる場合に、求められる仕組みやスキルにはどのようなものがあると考えますか?

①取引先をうまく活用する

②時間はかかるけど、実務が勝手に流れる仕組みを作る

③事務処理能力

やっぱり取引先をうまく活用するのがキーだと思います。

取引先にお願いできる関係性があれば、調査系はすぐに終わります。

あとは手間を惜しまず、右から左へ流れる仕組みを作るのが大切だと思います。

小さい組織は、事務処理に忙殺されるので、事務処理能力が最優先スキルだと思います。

質問25

実体験をお聞かせ願います。

( Corosuke blog)※Twitterリンク

僕の実体験については、ブログ・Twitterをご覧下さい。

質問26

「バイヤーの仕事における優秀さの定義の変化」に関してご意見拝聴致したく

バイヤーの優秀さは、以下の通り変化しています。

【昔】取引先に厳しい、取引先を搾り取れるバイヤーが優秀

【今】取引先と対等な立場で長期的関係が築けるバイヤーが優秀

昔は供給過多の時代であり、バイヤーは取引先を選ぶ立場にありました。

そういう時代だと、取引先をある意味搾り取るバイヤーが優秀とされていました。

しかし近年は、様々な環境の変化により「需要過多」の時代になっています。

その結果、取引先が売り先を選ぶようになりました。

取引先の立場が強いと、取引先を搾り取る考えではうまくいきません。

ある意味「取引先から選ばれるバイヤー」が優秀となっています。

詳しくは、以下の記事をご覧下さい。

質問27

最近一番困っていることは何ですか?

①BCPと価格が対立すること

②後輩のサポート

①は前の質問で回答しています。

②ですが、今年は異常な量の納期問題・値上げ申請を受けています。

そのため、後輩が処理しきれない状況になっています。

みんなでサポートするんですが、すると全体の余裕も無くなってきている気がします。

こういう時は、以下2つのどちらかの対応が必要となります。

①戦時体制として、他の業務を大きく減らして納期に注力する

②人手を増やす

今の時代安易に②は出来ないので、①が有力な選択肢だと思います。

ですが、偉い人がその決断ができないケースがあって、そうなると徐々に組織が疲弊してしまいます。

「納期優先!それ以外は後回し!」

というエッセンシャル思考が大切かなと思います。

質問28

弊社は国内調達が大半を締めています。納期遅延やコストアップの原因は海外であることがおおいためサプライチェーンを追いかけることが難しいです。中小企業がそのような情報を得るためにはどのような所にアプローチするべきでしょうか。

取引先を有効活用する

バイヤーが「全てのサプライヤーの情報を把握する」のは不可能です。

それよりも「取引先から情報が上がってくる仕組み」を作っておくべきだと思います。

具体的には、取引先担当者と良い関係を築き「○○という情報を欲しい」と依頼します。

取引先にとっても面倒だと思いますが、良好な関係が築けていればやってくれるはずです。

質問29

供給問題、資材コスト高騰におけるモティベーション維持方法について

小さな事にやりがい、成長を見出す

新規メーカー採用!コストダウン!新機種立ち上げ!

こういう大きな事は、外部要因に左右されやすいです。

うまく行かない事も多いので、やる気をなくしやすいです。

また最近は後ろ向きな仕事ばかりなので、モチベーションを保つのが難しいです。

僕も資材で絶望した経験を何度も持っています。

そういう時に役立ったのが「小さな事にやりがい・成長を見出す」事でした。

・エクセルマクロで、コードを1行書けた!

・メールの受信フォルダをゼロ件に出来た!

・めんどくさい案件を朝一で処理できた!

こういう事が大切かなと思います。

プロゲーマーの梅原大吾さんも同じ事を言っています。

以下の記事も参考にしてみて下さい。(質問46も参考になるかと思います)

質問30

優秀なバイヤーをどう育てたらよいか

ぼくも知りたいです笑。入社した時のマネージャーが優秀どうかがポイントらしいです。

優秀なバイヤーを育てるって、僕も今悩みながら試行錯誤しています。

ですが、以下のツイートが参考になるかなと思います。

日経新聞の偉い人の自伝を読むと、若い時の上司が優秀というケースが多いです。

そして、僕の実感としても「上記仮説は正しい」気がします。

新入社員の時に、優秀なマネージャーの下で教育を受ける。

これが一番なのかなと思っています。

質問31

サプライヤとのやり取りで意識していることは?

対等な関係を意識する。こちらが間違えたら謝ること

資材は忙しいので、つい取引先を邪険に扱ってしまいがちな気がします。

対等な関係で有ることを忘れないようにすることを心がけています。

(電話、メールの返事、面談での対応・・・)

あとは、こちらが間違えたら、ちゃんと謝るようにしています。

質問32

あるべきバイヤーとトレンドを知りたいです。

あるべきバイヤー:取引先・社内関係者と対等で良好な関係を構築できる

トレンド:需要過多による調達環境の悪化

取引先だけでなく、社内関係者とも対等な関係が必要です。

質問33

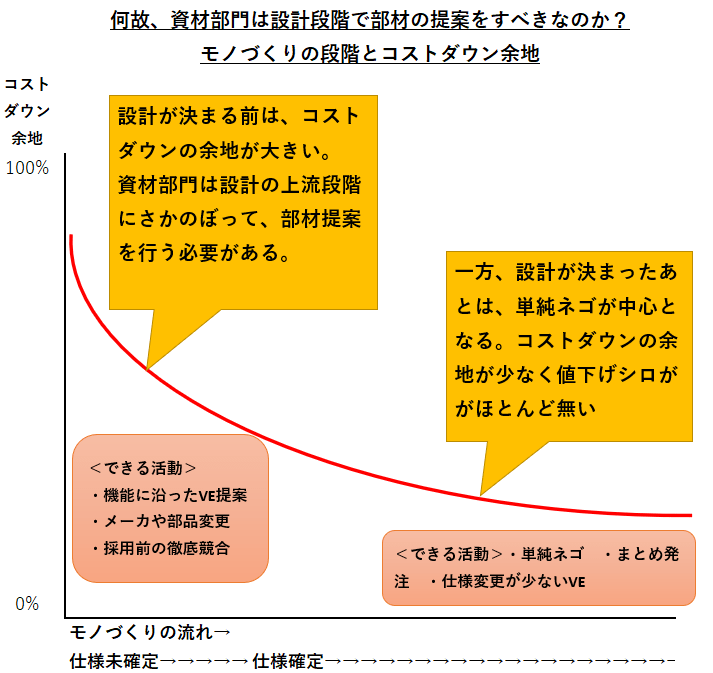

交渉の方法、どのくらいの削減実績なのか(金額OR%)

上記グラフが参考になるかと思います。

詳細は、以下の記事ご覧下さい。

質問34

エクセルマクロではどのようなツールを組まれているでしょうか。

メール送信マクロ

実績集計マクロ

など定例業務でエクセルを触る業務をマクロ化しております。

質問35

サプライヤーチェーン再構築において、新規ソーシング発掘がKey だと思います。どうやって新規サプライヤー開拓を行っているのかをお聞きしたい

ベストでは無いと思いますが、僕は取引先の売り込みを取り上げるケースが多い

ソーシング活動には、現地の展示会行ったり色々な方法があります。

僕は古典的ですが、取引先からの売り込みを大事にしています。

既存取引先なら「変な会社は紹介できない」というインセンティブが働くからです。

そして採用までの流れを知っているので、話が早いというメリットもあります。

質問36

カーボンニュートラル社会に向けての調達部門の在り方について

価格だけでは無く「CO2排出量」という視点を持つようになるかもしれません。

今までは、資材はQCDSという観点を持っていました。

ですが、今後カーボンニュートラル社会に向けて「調達品のCO2排出量」にも気を配る日がやってくるかもしれません。

今後は「価格は高いけどCO2排出量が少ないから、そっちを選ぼう」みたいな調達になる可能性がありそうです。

質問37

リモートワークが定常化していく中で部下の教育や管理をどのように進めていけばよいか、世の中はどのようにこの課題に取り組んでいくのかを知りたいと思います。

・僕も悩みながら進めています笑

これは、世の中でまだ答えが出ていない課題だと思っています。

僕は「対面に勝るものはない」と考えており、リモートになると教育部分は落ちると思います。

一方で「管理」については、僕は「部下が困っていないなら自由に任せて、報告のみ貰う」形で十分かと思っています。

そこらへんについては、リーダーの仮面という本が参考になるかと思います。

質問38

昨今の原材料安定調達リスクに対しての取り組みをご教授いただけますでしょうか

値上げを受ける事が一番の対策だと思います。但し値戻し条件が必須

2021年は原材料の供給が滞っています。

原材料はサプライチェーンの川上なので、電子部品・半導体などにも影響が広がっています。

2021年のタイトさはいまだかつて無いレベルだと思います。

その状況で安定調達を実現するためには、原料起因の値上げは受け入れるしか他ありません。

ぐずぐずせずにさっさと値上げを受け入れるのが、答えだと思います。

一方で原料値上げの場合は、「市況が下がった時に値戻しする確約」を得るべきです。

僕は値戻しありの前提でさっさと値上げを受けれ、その代わりに納期は守ってもらう事をやっています。

質問39

価格の妥当性の査定方法は、どうのように行われていますでしょうか。

過去実績品との比較

競合他社品との比較

原価積み上げ

市況との比較

価格構成要素での査定

あたりかなと思います。

詳しくは、以下の記事をご覧下さい。

質問40

FPGA(ザイリンクス・インテル)納期状況について教えてください

すみません、今担当しておらずはっきりと分かりません・・・

両社はファブレスなので、ファブの混雑の影響をもろに受けています。

FPGAの中でも、旧プロセス品はTSMCは設備投資しないので、納期は逼迫し続ける気がします。

先端プロセスは投資が入りますが、こちらも需要が旺盛なので逼迫し続けると思います。

つまり今後もかなり厳しそうです。。

質問41

知名度の低い調達部門の新人採用へ有効な手法。

海外とのつながり、モノづくりに関われる事を全面に押し出すとかですかね?

すみません良い回答ができず・・・

個人的には入社前の学生は、「海外」に憧れがある人が多い気がします。

「海外」にすぐに関われる事を全面的に押し出せば、海外系の人材を集められるのでは、、と思います。

質問42

(昔とは購買担当者に求められる内容が異なってきていると思いますが)その状況下で購買の「担当職」に対し、推薦する今現在で違いを出せる勉強・身に着けるべきことがあればぜひ意見を聞きたい。

■違いを出せる勉強

・マクロ・RPAなどのシステム知識

・東南アジアなどの語学・文化を学ぶ

■身につけるべき事

・交渉力、調整力

・事務処理能力

・海外工場でのマネジメント能力

かな、と思います。

あとは資材センスも大切だと思います。

質問43

直近で一番苦労していること

・納期対応

・値上げ申請対応

・後輩の負荷対策

です。多分他の方もみんな同じ悩みを抱えているのではないでしょうか。

納期対応は、淡々とこなす。

値上げ申請は、値戻し前提に素早く受ける。

あたりが大切かなと思います。

チームの負荷対策は、戦時体制として「納期値上げ以外の業務を止めること」が案として考えられます。

質問44

半導体需給逼迫に伴う値上/供給遅延への対策

供給対応は、質問2・38をご覧下さい

値上げは、質問17・18をご覧下さい。

基本資材は、供給と値上げをセットにされた時点で負けです。

今の受給状況では、基本は値上げを受け入れその代わりに納期を対応してもらうしか無いと思います。

質問45

調達困難対策の現状の対処法と将来の体制

・調達困難対策の「現状の対処法」については、質問2・38をご覧下さい。

・「将来の体制」ですが、BCPとコストの優先順位をどう決めるかによると思います。

現在の製造業は、潤沢に人を増やせる余裕はありません。

特に資材部門は費用対効果が見えにくいので、人を増やすインセンティブが働きにくいです。

すると、既存の人員でどうやって回していくかになります。

リソースは限られているので、結局は価格とBCPどちらを優先するのかになります。

経営的視点を持たれた方が「今後は価格よりBCPを優先する」と決めない限り、将来的にも今の状況は変わらないかと思います。

(ご質問の回答になっていなかったら、申し訳ありません)

質問46

マンネリ化しやすい(?)調達の仕事に対するメンタルマネジメント方法についてお伺いしたいです。

質問29をご覧下さい。

ご指摘の通り、資材の仕事はマンネリ化しやすいです。

僕は資材の仕事をテトリスだと思っています笑。

マンネリ化しやすい状況でメンタルを維持するには、質問29に加えて「いつもと違う事をやる」のが大切かなと思っています。

違う担当品目、課・グループを変える、転勤するなど、変化を起こすとマンネリ化を防ぎやすいです。

取引先経営を調べる、エクセルマクロをやってみるなど、小さな変化も有効でした。

僕は個人的に担当品種は、「3年間で十分」だと思っています。

色々経験するというよりも、マンネリ化を防ぐ意味で上記考えに至っております。

質問47

調達方法を具体的にどう変えているか

今年の受給逼迫を受け、短期的には手配リードタイム見直し・在庫積み増しをしました。

長期目線では、「供給が経営の最大のリスクになる」という認識を得ましたので、平時から今以上にBCPを意識した業務を優先していく事になるかと思います。

多くの会社が納期がもめると「在庫は大切!」と考えるんですが、問題が収まるとすぐに「棚残削減!LT短縮!」になってしまうんですよね・・・。

目の前の経営状況「だけ」を見ていると、恐らく数年後に同じ問題が再び起きるはずです。

同じ問題を起こさないように、平時の時にこそBCPを優先した業務をすべきと感じています。

質問48

分散購買が向いている会社、集中購買が向いている会社の特徴を教えて下さい

分散購買が向いている:事業間の調達共通性が低い or 本社機能が弱く工場が強い

集中購買が向いている:事業間の調達共通性がある and 本社機能が強く工場を統制できる

が、教科書的な答えかと思います。

また事業スピードが早いケースも、分散購買が良いかなぁと思っています。

(集中購買では意思決定が遅くなりがちな気がします)

質問49

生産計画が直前で変わってしまい、調達の手配が間に合わない、誤ってしまうことがあります。何か良い解決策はありますでしょうか

これは永遠の課題です笑

事業内容によっては、生産計画を安定させるのが不可能なケースがあります。

その場合は、「計画は変動する」という前提でやりくりするしかありません。

資材的な解は「①在庫を増やすor②客先の納期を遅らせる」事なのですが、恐らく②はありえないので、①に帰結します。

生産計画・在庫を決めているのは生産管理部門ですので、「その部署と在庫量を増やす事で握る」事が一つの解決策になりえると思います。

ただ今のご時世なら「在庫を増やすのも仕方ない」と判断してくれますが、平時になると「やっぱり在庫を減らしたい」となります。

その結果、数年後に同じ問題を繰り返します笑。

なので、永遠の課題としています。

経営者が棚残よりも調達リスクが大きいと判断すれば、在庫を増やしてでも安定調達を取ってくれるかもしれません。

ですが、これは経営判断となるので、バイヤー一人で変えるのは難しいです。

質問50

市場価値の高いバイヤーのモデル、そこに必要な資質・スキルとは

①東南アジア生産拠点のマネジメント:現地の言語・文化の理解、マネジメントスキル

②輸入の専門家:現地の言語・法律・文化の理解、輸入知識(FTA含む)

③RPAなどのシステムに精通したバイヤー:システム知識

質問1ともかぶります。

一通りのバイヤースキルを身に着けた上で、もう一段階成長するために必要な事が上記3つです。

①について、転職エージェントと話す限り、年収1,000万円を超えようとすると「マネジメント側回る事が必要」と言われます。

でも日本国内には、マネジメント層がうじゃうじゃいます。

そのため、需要よりも供給量が多く、レッドオーシャンです。

その点、海外工場でマネジメントをする人は限られます。

現地の言語・知識を持った上で、現地のバイヤーをマネジメントできるスキルがあれば、かなり希少価値が高い気がします。

あとは②③あたりも有望です。

特に③は、間接業務の効率化が進むタイミングで、生き残る側に回れる確率が上がります。

質問51

最適在庫量の考え方は変わってきていますか

適正在庫は、市況によって変わっていきます。ですが動き的にはダメな気がします。

質問49の回答と似ています。

適正在庫は、その都度の調達難易度によって変わります。

入手難だと「危ないから在庫を増やそう」という考えになります。

一方で入手性や良い時や、景気が悪い時は「在庫を絞ろう」というインセンティブが働きます。

ですがそのやり方だと、市場が急回復した時について行けなくなります。

(逆に在庫を積めたタイミングで需要が急減することが起きます)

なのでホントは、「市場が停滞して入手性が良い時に在庫を積んで市況の回復に備える」のが正しいと思っています。

ですが短期的には使う見込みも無いのに棚残を増やす悪手になってしまうので、だれもそれをやろうとしません。

日本電産とかカリスマ性のある社長がいなければ、できなそうな方法かと思います。

質問52

仕入先との生々しいエピソードが聞きたいです

以下5つのエピソードをご覧下さい。僕自身が温厚な性格なのと、取引先と良好な関係を作ろうとしているので、あんまり生々しい感じは無いかもしれないです、すみません・・・

質問53

データ分析のツールは何か使ってらっしゃいますか

体系的なツールは持っていないです。個別にエクセルで重回帰分析をしているくらいです。

うちの会社は、体系的な価格分析システムなどは無いので、個々人が個別に分析しています・・・

コストパラメーターを決めて、重回帰分析するくらいです。

それでもそれなりに、コスト分析はできています。

ただエクセルでやると、資産が次世代に残らない事が多いのが悩みです・・

質問54

現状の物不足の中でのコスト削減と納期管理手法

コスト削減とモノ確保は両立しない事が多いです。

モノ確保とコストは別で考える必要があります。

納期とコストでは、納期の方が優先です。

まずは、モノ確保を優先して、コストダウンはその後で良いかと思います。

尚、納期逼迫時でも進めやすいのが、VE検討や転注など時間がかかるコストダウンです。

今のうちに種を仕込んでおくのは、有効かと思います。

こちらもご覧下さい。

質問55

納期が調整が、諦めることがありますか?どうなったら諦めますか?

感覚的には「これは無理だろ笑」と思いながら、最後まで諦めません

自分が担当をしていると「こんなの無理ゲーだろ」と思う事が頻繁にあります。

ですが、会社として必要としている場合なら、納入まで諦めずに調整を継続します。

諦めずに調整した結果が、日程に間に合わない場合は社内の生産日程を調整してもらいます。

つまり、資材部門は「納期と社内日程のはざまで、落とし所へ持っていく」事も仕事の一つです。

日程が間に合わないからと言って、諦めるわけでは無いです!

質問56

値上げ要請は増えていますか?

増えております笑!

毎週のように値上げ要請を処理しております。

特定の品種の事例ですがご参考にしてみて下さい。

質問57

優秀なバイヤ-の条件とは具体的に何でしょうか?

質問20をご覧下さい。同じご質問を20で回答しております

質問58

①プロのバイヤーから見て電子部品不足の解消を何時頃と見ていらっしゃいますか? ②長納期手配が当たり前になりつつありますが受給逼迫の解消後に貴社の購入スタンスとして継続されるものでしょうか?

①21年上期くらいまでは続くかもしれません。すみませんはっきりと分からないです・・・

②市況が落ち着けば、納期は短くしますが短納期手配は減らすと思います。

①については、予想するのは難しいと思っています。

質問22にも書きましたが、環境の変化に素早く対応するスタンスで良いかと思います。

②について、棚残削減のために手配納期は短くします。

一方で今年の納期問題でリスク大となったものは、少し長めのLTを取ったり在庫を確保するなどの対応は継続したいと思っております。

質問59

神谷生産研究所長の「調達担当者ハンドブック」は、2008年に第1版が発行と大変古いのですが、今でもここに記載されている事は、購買(調達)者に必要な事と思っていますが、これは普遍的なことと信じていても良いでしょうか?つまり、ここに記載されている事を新人購買担当者に教育していても、大丈夫でしょうか?

すみません、その本は読んだ事が無いです・・。

基本的な業務は特に問題は無いかと思いますが、2008年だとBCPやSDGsやカーボンニュートラルの視点が無いと思います。特にBCPの視点はバイヤーに必須ですので、足りなければ別途補う形で良いかと思います。

質問60

1週間のうち関係者と雑談する時間はどれくらいですか?

コロナ前:週に2~3社、各30分程度は無駄話をしていました。

コロナ後:多少減り、1~2社と各10分くらい無駄話をしています。

コロナ禍でweb打ち合わせが一般的になって無駄話が減りました。

そもそもweb打ち合わせは、必要な時に開催され「じゃあ始めます」といきなり本題に入るケースが多いです。

そのため、雑談はだいぶ減った気がします。

でもなるべく雑談の機会は設けたほうが良いので、TEAMSでも最初は関係無い話をすることを心がけています。

質問61

2022年の見通しと準備すべき事

直近は急な市況の悪化による減産は準備しておいた方が良いと思います。

市況の見通しは22年上期頃まではイケイケの予想ですが、どうなるのかは誰にも分からないので、準備しておくにこしたことは無いと思います。

あとは市況が落ち着いた時のコストダウン案を整理しておくのが良いかなと思っています。

僕は市況要因で値上げしたものは、取り返そうかなと思っています。

質問62

製品を発注している海外の企業とメールを中心にコミュニケーションをとっていますが、自社からの納期回答質問に対してはぐらかされてばかりで困っています。何か良いアドバイスはありませんか?

気持ち分かります笑。web会議でフォローするのが良いと思います。

あとはきちんと指示することも大切です。

メールの依頼よりも、web会議で「その場で確認させる」のが良いと思います。

今は顔を見てweb会議が出来るので、比較的会議のハードルが低いです。

相手がグズグズしても譲らずに「その場で確認させる」姿勢が大切かと思います。

あとは、お願いと指示を使い分ける事も大切で、妙にへりくだってお願いすると相手は言うことを聞いてくれません。

質問63

これからのバイヤーに求められる能力は何ですか。

質問1,質問12,質問14、質問20、質問50をご覧下さい。

質問64

電子部品の値上げ・長納期化にどう対応されているか知りたい。

質問2、質問10,質問17、質問21をご覧下さい。

質問65

各業界のバイヤーが、昨今の鋼材価格の上昇において、どのように対処されているのかを知りたいです。

あくまで僕の事例ですが、今の日本製鉄の覚悟からすると一定の値上げは避けられないかなと思っています。交渉としては妥当な範囲内に抑える方向でうまく交渉するしかないかなと思っています。

質問66

問題解決に対する考え方や心構えを教えてください。

・問題に素早く対応する

・基本業務を優先する

・社内関係者、取引先と対等な関係を意識する

・敏感さと鈍感さを持ち合わせる

あたりかなと思っています。

詳しくは、以下の記事をご覧下さい。

質問67

社内において、購買としてどう価値を出していくか。

質問11.質問12をご覧下さい。

まとめ:ご質問ありがとうございました!

いかがだったでしょうか?全ての質問を詳細に説明できないため、質問の意図と違っていたら申し訳ありません。

個人的には、色々なご意見・悩みが伺えてとても勉強になりました!

Twitter( Corosuke blog)でも色々とつぶやいているので、よろしければそちらもフォローお願い致します!

コメント